XC4010-5PG191CKJ 對流、沖擊和氣膜冷卻

發布時間:2019/11/24 10:38:05 訪問次數:3722

xc4010-5pg191ckj位都做相等的功,并且保證進入排氣系統的氣流具有均勻的軸向速度。高壓渦輪的工作葉片也做成空心的,由壓氣機引氣進行冷卻。

渦輪盤通常由機械加工的鍛件制成。它可以和軸制成一個整體,也可以帶安裝邊由螺栓連接渦輪軸。輪盤的外圓還有渦輪工作葉片安裝用的榫槽。為限制工作葉片對輪盤的熱傳導,每一級輪盤的兩面都通一股冷卻空氣。

工作葉片安裝在渦輪盤上的方法極為重要,因為在固定部位或葉片根部周圍渦輪盤的應力對于限制輪緣速度具有很重要的意義。樅樹形榫頭是目前大多數燃氣渦輪發動機所使用的(見圖3-10),為保證載荷能由所有齒分擔,這種榫頭要做非常精密的機械加工。當渦輪處于靜止狀態時,葉片在齒上是活動的,當渦輪旋轉時,在離心載荷作用下根部才變成剛性結合。

渦輪間隙,渦輪葉片和機匣之間存在間隙。由于材樅樹形榫頭和葉冠料、尺寸的不同,狀態變化時收縮膨脹率的不同,間隙是變化的。發動機工作期間間隙大減少渦輪效率,因為大量燃氣通過渦輪葉片和機匣間隙流走沒有作功。如果間隙太小,轉子葉片同渦輪機匣摩擦,引起渦輪材料的磨損或渦輪損壞。例如cfm56-5發動機試驗說明,如果間隙大于0.25cm或0.01in,那么燃油消耗增加1%。這將導致每臺發動機一年多用約30000kg燃油。

材料受熱會膨脹,材料伸長量主要取決于受熱的溫度差和材料的尺寸。材料膨脹需要的時間取決于材料的厚度。薄的材料比厚的材料膨脹的較快。發動機啟動時高溫燃氣作用在渦輪材料上,渦輪機匣膨脹的比渦輪轉子快,這是因為機匣比轉子薄,接觸較高的溫度和它的直徑比轉子大。然而,當轉子轉速加快時,在轉子上的離心力增加,離心力減少間隙,轉子盤和葉片伸長。注意到曲離心力引起的材料膨脹大于由熱引起的膨脹,這意味著發動機在低轉速比高轉速葉尖間隙大。如果發動機減速或停車,渦輪間隙的變化是開始時由于離心力減小轉子比機匣收縮快,后來是渦輪機匣收縮快,因為機匣材料薄。

為了減少燃氣漏過葉片頂部時的效率損失,有的工作葉片帶有葉冠(見圖3-10)。葉冠增加了重量,但可將葉型做的更薄而抵消,帶冠葉片可以減少振動。帶冠葉片主要地用在有低轉速的低壓渦輪。工作葉片不帶冠的,主要用在高轉速的渦輪,可通過渦輪間隙主動控制系統保持間隙最佳,這是現代燃氣渦輪發動機通常采用的。一些發動機用風扇后空氣冷卻渦輪機匣,一些發動機使用壓氣機不同級的引氣通到渦輪機匣,見空氣系統部分。

渦輪冷卻,因為燃氣溫度太高,渦輪需要冷卻。一方面冷卻增加它的使用壽命,這是通過冷卻內部渦輪部件象渦輪導向器(噴嘴導向葉片)和渦輪轉子葉片實施;另一方面冷卻可得到更好

的渦輪效率,這是通過冷卻外部渦輪機匣實施的。高壓渦輪噴嘴導向葉片和轉子葉片用來自

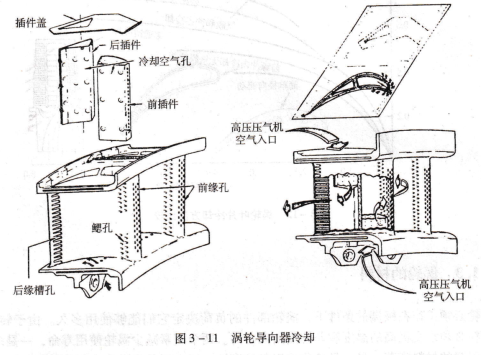

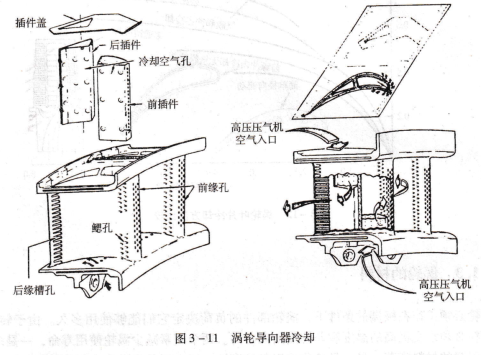

發動機高壓壓氣機的空氣冷卻。這些葉片的內部設計成復雜的冷卻通道(見空氣系統部葉冠樅樹型葉根分),采用不同的冷卻方法。對流冷卻是最簡單的方法,冷卻空氣流通過空心的葉片(見圖3-11)。冷卻空氣從葉片底部和頂部的孔進入流經葉片的內部通路最后從葉片后緣流出同熱的燃氣流匯合。

插件蓋后插件,這些冷卻方法組合使用可以得到制造成本。

渦輪效率和使用壽命的較好平衡(見冷卻空氣孔,前插件高壓壓氣機,空氣入口前緣孔,后緣槽孔,高壓壓氣機空氣入口.

圖3-11 渦輪導向器冷卻,沖擊冷卻對于渦輪噴嘴導向葉片和轉子葉片是較好的冷卻方法。冷卻空氣首先流進嵌人葉型空心的管,管上有許多小孔作為噴嘴,冷卻空氣通過這些噴嘴沖擊葉型內壁。這樣改進了冷卻空氣和渦輪材料的接觸,改進了熱交換。冷卻空氣最后從葉片后緣流出同熱燃氣流匯合。

氣膜冷卻方法進一步改善冷卻效果,用于渦輪噴嘴導向葉片和轉子葉片。冷卻空氣經在渦輪葉型上鉆的小孔流人熱燃氣,在渦輪葉片和導向器的外壁形成薄的氣膜,該冷卻氣膜阻止熱燃氣同渦輪材料直接接觸。氣膜冷卻是最有效的方法,因為它用最少的冷卻空氣達到最大的冷卻效果。這種冷卻方法的缺點是鉆這些小孔非常困難,費用高。

在大多數現代燃氣渦輪發動機上組合使用三種冷卻方法。第一級噴嘴導向葉片首先接觸從燃燒室來的燃氣溫度最高,采用對流、沖擊和氣膜冷卻。同樣,第一級轉子葉片沖擊冷卻不是所有發動機制造廠采用的。第級噴嘴導向葉片正常用對流和沖擊冷卻。第級轉子葉片正常僅用對流冷卻,因為溫度已經降低了.這些冷卻方法組合使用可以得到制造成本,渦輪效率和使用壽命的較好平衡(見圖3-12).

深圳市唯有度科技有限公司http://wydkj.51dzw.com/

xc4010-5pg191ckj位都做相等的功,并且保證進入排氣系統的氣流具有均勻的軸向速度。高壓渦輪的工作葉片也做成空心的,由壓氣機引氣進行冷卻。

渦輪盤通常由機械加工的鍛件制成。它可以和軸制成一個整體,也可以帶安裝邊由螺栓連接渦輪軸。輪盤的外圓還有渦輪工作葉片安裝用的榫槽。為限制工作葉片對輪盤的熱傳導,每一級輪盤的兩面都通一股冷卻空氣。

工作葉片安裝在渦輪盤上的方法極為重要,因為在固定部位或葉片根部周圍渦輪盤的應力對于限制輪緣速度具有很重要的意義。樅樹形榫頭是目前大多數燃氣渦輪發動機所使用的(見圖3-10),為保證載荷能由所有齒分擔,這種榫頭要做非常精密的機械加工。當渦輪處于靜止狀態時,葉片在齒上是活動的,當渦輪旋轉時,在離心載荷作用下根部才變成剛性結合。

渦輪間隙,渦輪葉片和機匣之間存在間隙。由于材樅樹形榫頭和葉冠料、尺寸的不同,狀態變化時收縮膨脹率的不同,間隙是變化的。發動機工作期間間隙大減少渦輪效率,因為大量燃氣通過渦輪葉片和機匣間隙流走沒有作功。如果間隙太小,轉子葉片同渦輪機匣摩擦,引起渦輪材料的磨損或渦輪損壞。例如cfm56-5發動機試驗說明,如果間隙大于0.25cm或0.01in,那么燃油消耗增加1%。這將導致每臺發動機一年多用約30000kg燃油。

材料受熱會膨脹,材料伸長量主要取決于受熱的溫度差和材料的尺寸。材料膨脹需要的時間取決于材料的厚度。薄的材料比厚的材料膨脹的較快。發動機啟動時高溫燃氣作用在渦輪材料上,渦輪機匣膨脹的比渦輪轉子快,這是因為機匣比轉子薄,接觸較高的溫度和它的直徑比轉子大。然而,當轉子轉速加快時,在轉子上的離心力增加,離心力減少間隙,轉子盤和葉片伸長。注意到曲離心力引起的材料膨脹大于由熱引起的膨脹,這意味著發動機在低轉速比高轉速葉尖間隙大。如果發動機減速或停車,渦輪間隙的變化是開始時由于離心力減小轉子比機匣收縮快,后來是渦輪機匣收縮快,因為機匣材料薄。

為了減少燃氣漏過葉片頂部時的效率損失,有的工作葉片帶有葉冠(見圖3-10)。葉冠增加了重量,但可將葉型做的更薄而抵消,帶冠葉片可以減少振動。帶冠葉片主要地用在有低轉速的低壓渦輪。工作葉片不帶冠的,主要用在高轉速的渦輪,可通過渦輪間隙主動控制系統保持間隙最佳,這是現代燃氣渦輪發動機通常采用的。一些發動機用風扇后空氣冷卻渦輪機匣,一些發動機使用壓氣機不同級的引氣通到渦輪機匣,見空氣系統部分。

渦輪冷卻,因為燃氣溫度太高,渦輪需要冷卻。一方面冷卻增加它的使用壽命,這是通過冷卻內部渦輪部件象渦輪導向器(噴嘴導向葉片)和渦輪轉子葉片實施;另一方面冷卻可得到更好

的渦輪效率,這是通過冷卻外部渦輪機匣實施的。高壓渦輪噴嘴導向葉片和轉子葉片用來自

發動機高壓壓氣機的空氣冷卻。這些葉片的內部設計成復雜的冷卻通道(見空氣系統部葉冠樅樹型葉根分),采用不同的冷卻方法。對流冷卻是最簡單的方法,冷卻空氣流通過空心的葉片(見圖3-11)。冷卻空氣從葉片底部和頂部的孔進入流經葉片的內部通路最后從葉片后緣流出同熱的燃氣流匯合。

插件蓋后插件,這些冷卻方法組合使用可以得到制造成本。

渦輪效率和使用壽命的較好平衡(見冷卻空氣孔,前插件高壓壓氣機,空氣入口前緣孔,后緣槽孔,高壓壓氣機空氣入口.

圖3-11 渦輪導向器冷卻,沖擊冷卻對于渦輪噴嘴導向葉片和轉子葉片是較好的冷卻方法。冷卻空氣首先流進嵌人葉型空心的管,管上有許多小孔作為噴嘴,冷卻空氣通過這些噴嘴沖擊葉型內壁。這樣改進了冷卻空氣和渦輪材料的接觸,改進了熱交換。冷卻空氣最后從葉片后緣流出同熱燃氣流匯合。

氣膜冷卻方法進一步改善冷卻效果,用于渦輪噴嘴導向葉片和轉子葉片。冷卻空氣經在渦輪葉型上鉆的小孔流人熱燃氣,在渦輪葉片和導向器的外壁形成薄的氣膜,該冷卻氣膜阻止熱燃氣同渦輪材料直接接觸。氣膜冷卻是最有效的方法,因為它用最少的冷卻空氣達到最大的冷卻效果。這種冷卻方法的缺點是鉆這些小孔非常困難,費用高。

在大多數現代燃氣渦輪發動機上組合使用三種冷卻方法。第一級噴嘴導向葉片首先接觸從燃燒室來的燃氣溫度最高,采用對流、沖擊和氣膜冷卻。同樣,第一級轉子葉片沖擊冷卻不是所有發動機制造廠采用的。第級噴嘴導向葉片正常用對流和沖擊冷卻。第級轉子葉片正常僅用對流冷卻,因為溫度已經降低了.這些冷卻方法組合使用可以得到制造成本,渦輪效率和使用壽命的較好平衡(見圖3-12).

深圳市唯有度科技有限公司http://wydkj.51dzw.com/

公網安備44030402000607

公網安備44030402000607