深圳哲瀚電子優勢供應BPS晶豐明源系列:BP1360BP3106 BP2832A BP2832AJ BP2831A BP2831AJ BP2329ABP2329AJBP2857D BP2836D BP3316D BP1808 BP3309 BP3319 BP3315 BP9918BBP9918CBP3126 BP3216等更多型號,歡迎來電咨詢0755-83224649陳小姐/QQ3012323310

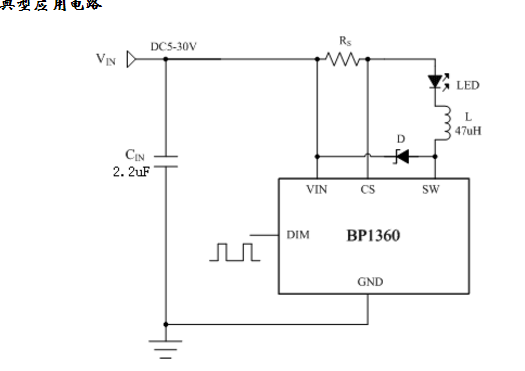

BP1360是一款驅動高亮度LED的降壓恒流驅動芯片,BP1360外部采用極少的元器件,為MR16 LED燈杯、LED舞臺燈、車載LED燈、太陽能LED燈和LED路燈提供一個極高性價比的解決方案。BP1360輸入電壓范圍從5伏到30伏,輸出電流通過采樣電阻設定,單顆LED最大輸出電流可達500毫安。BP1360采用專利技術的恒流控制方法使得LED電流精度高達±3%。BP1360通過DIM引腳接受0.5-2.5V的模擬調光以及頻率范圍很寬的PWM調 光。當DIM的電壓低于0.3V時,功率開關關斷, BP1360進入極低工作電流的待機狀態。

BP1360內置功率開關,根據不同的輸入電壓, BP1360可以驅動多顆1瓦或2瓦的LED。 BP1360包含過溫保護、LED短路和開路保護功能。

BP1360采用體積很小SOT23-5封裝。

特點:

1. 極少的外部元器件

2.很寬的輸入電壓范圍:從5V到30V

3.±3%的輸出電流精度

4.LED開路保護

5.LED短路保護

6.過溫保護

7.最大輸出500mA的電流

8.復用DIM引腳進行LED模擬調光和PWM調光

9.高達97%的效率

10.輸出可調的恒流控制方法

1.MR16/11 LED射燈代替鹵素燈

2.車載LED燈

3.LED舞臺燈

4.太陽能LED燈

5. LED信號燈

近年來汽車電子的應用范疇越來越廣泛,車用IC對于可靠度的要求也比其他IC更高,為IC設計與制造商帶來挑戰。 本文將探討半導體產業制程控制--缺陷檢測、量測和數據分析的關鍵概念。

半導體在汽車供應鏈中的重要性不斷地增加,這就要求IC制造商必須調整其制程并生產符合汽車質量標準的芯片。 同一類IC制造缺陷不僅會導致良率降低,同時也會導致芯片可靠性降低以及可能在使用中過早出現故障。 為了實現汽車IC所需的高度可靠性,必須在制造制程中更加努力并確保消除缺陷源。 在本文中將探討如何提升設備監控功能,以協助汽車IC制造商實現低于十億分之一的芯片故障率。

需要提醒的是,設備監控是用以分辨晶圓廠制程機臺所產生的隨機缺陷源的最佳實際手段。 在設備監控期間,首先檢測控片晶圓并確定其基線缺陷率,隨后將其在特定的制程機臺(或反應室)中運行,此后再次檢查。 該晶圓上新添的任何缺陷都必定來自于該特定的制程機臺。 采用這種方法可以揭示晶圓廠中最干凈的最佳機臺,以及造成最多缺陷并需要采取改進措施的不良機臺。 根據制程機臺的缺陷歷史數據,就可以設定持續改進的目標和日程。

半導體廠在設計制程監控策略時,必須確定他們想要檢測和監控的缺陷最小尺寸。 如果歷史測試結果表明較小的缺陷并不影響良率,那么晶圓廠會在檢測設備上采用較低的靈敏度,以便不再檢測這些較小的缺陷。 這樣,他們只須關注較大的良率殺手缺陷,并避免被較小的「干擾」缺陷分散注意力。 這種方法適用于那些只需優化良率的消費產品晶圓廠,但是對于汽車芯片廠呢? 回想一下,良率和可靠性問題是由同一類缺陷引起的,良率和可靠性缺陷的區別僅在于它們的尺寸大小,以及/或者它們在組件圖案上的位置。 因此,采用忽視較小的缺陷的設備監控策略會讓晶圓廠漏掉那些未來可能造成可靠性問題的缺陷。

此外,在一個制程層中看起來很小且無關緊要的缺陷可能在制程流程的后期產生巨大的影響,后續的制程步驟會加劇它們的影響,理解這一點非常重要。 圖1中的兩個SEM圖片是在同一個晶圓上的完全相同的位置拍攝的,區別僅在于制造制程的步驟不同。 左邊的圖片顯示了沉積層之后所發現的芯片上的單個小缺陷。 這個缺陷以前被認為是一種干擾點缺陷,對芯片圖案或芯片性能并沒有負面影響。 右圖顯示同一個沉積缺陷在金屬1圖案成型之后的情形。 曾被認為是干擾點缺陷在幾個制程步驟之后改變了金屬線的成像質量。 該芯片可能會通過晶圓電性測試,但這類金屬變形在汽車環境壓力下被加速形成造成實地可靠度的問題。

那么,汽車IC廠應該如何確定可能帶來可靠性風險的最小缺陷尺寸呢? 首先,了解不同缺陷尺寸對可靠性的影響非常重要。 例如,考慮圖2中所示的線路斷開缺陷的不同大小。 芯片上有完全斷開的圖案結構可能在芯片電性測試時就會被查出,因此不會有任何可靠性的風險。 芯片的線路斷開50%時,線路變窄或者其橫截面積大約不超過50%的線路,將可能通過芯片電性測試但會造成顯著的實地可靠性風險。 如果該芯片在汽車上使用,實際環境條件,諸如熱、濕度和振動等,會導致該缺陷的狀況惡化并造成全線斷開,而形成芯片故障。

圖2 左側圖像顯示線路完全斷開,右側圖像顯示線路~50%斷開。 左側的芯片將在電性測試時被測出問題(假設沒有冗余線路)。 右側的芯片則可以通過晶圓電性測試,但在實地造成可靠性風險。

下一步,非常重要的是了解不同尺寸缺陷會如何影響芯片圖案的完整性。 更具體地說,導致線路斷開的最小缺陷尺寸是多少? 導致線路50%斷開的最小缺陷尺寸是多少?

圖3顯示了蒙地卡羅仿真的結果,這是對BEOL薄膜沉積步驟中產生的不同尺寸的缺陷所帶來影響的仿真。 在垂直軸上繪制的是最小缺陷尺寸,對應橫軸上不同的金屬層間距尺寸。 該數據顯示的金屬1層設計節點分別是7nm、10nm、14nm和28nm。

圖3 深色數據點顯示了對于最小金屬間距可以造成線路完全斷開的最小缺陷尺寸。 淺色數據點顯示導致線路50%斷開的最小缺陷尺寸。 x軸是金屬1層的設計節點,分別為7nm(最左側數據點)、10nm、14nm和28nm(最右側數據點)。

圖3中深色數據點對應于可能導致線路完全斷開的缺陷最小尺寸,淺色數據點對應的是造成線路50%斷開的最小缺陷(即潛在的可靠性故障)。 在每一個節點,導致潛在可靠性故障的最小缺陷尺寸是導致線路完全斷開的最小缺陷的50~75%。

這些仿真的結果意味著為了控制和減少制程中所產生的可靠性缺陷的數量,晶圓廠需要捕獲較小的缺陷。 因此與優化良率相比,這需要更

高靈敏度的檢測。 通常,如果針對當前節點的檢測僅僅滿足優化良率的需求,那么針對可靠性缺陷的檢測則需要采用下一個節點更高的靈敏度。 簡而言之,晶圓廠先前用于降低缺陷率以優化良率的標準將不足以用于優化可靠性。

提高設備監測所用的檢測程序的靈敏度,或者在某些情況下采用性能更好的檢測系統,將會捕獲較小的缺陷并可能揭示先前被掩蓋的缺陷率特征分布,如下面的圖4所示。 雖然對于消費品晶圓廠來說這些特征分布對良率所產生的影響是可以承受的,但對于追求持續改進和零缺陷標準的汽車晶圓廠來說,它們對可靠性所構成的風險則不可接受。

圖4 采用適合的設備監測靈敏度時,先前被掩蓋的缺陷特征分布通常會被揭示出來。 零缺陷標準會要求對導致這些缺陷的制程設備采取糾正措施。

在制定提高設備監控檢測靈敏度的策略時,晶圓廠需要考慮幾個重要的控片晶圓缺陷檢測的因素,以找出由制程設備造成的微小的與可靠性相關的缺陷。 首先,在良率已經很高的成熟晶圓廠中,很少有單一的制程層或模塊會是一個直接解決方案,即能夠充分降低缺陷率并滿足可靠性改進目標,認識這一點非常重要。 相反,它是多個制程層上小改進的累積,積少成多便可以達到所需的可靠性提升。 由于良率和相關的可靠性改進是各個制程層的累積,因此,采用控片晶圓檢測的制程設備監控實現的可靠性提升可用多層回歸模型來最佳顯示:

Yield=f(Ys)+f(SFS1)+f(SFS2)+ f(SFS3)+?.. f(SFSN)+error

Ys=系統良率損失(與顆粒不相關)

SFSx=Surfscan控片晶圓檢測在不同制程層上所捕獲的顆粒累積

Error=Surfscan未能發現的良率損失機制

這意味著提升可靠性需要晶圓廠致力于持續降低所有制程和制程模塊的缺陷率。 其次,晶圓廠需要考慮用于制程設備監測的裸晶圓的質量。 回收的裸晶圓的表面粗糙度隨著每次循環使用而增加,這個屬性被稱為霧度。 霧度的程度從根本上說是噪聲,會影響檢測系統區別較小的缺陷訊號的能力。 多個測試晶圓上霧度程度的不同,這會限制整體檢測程序的效果,需要進行歸一、校準和并設置霧度上限以減少該噪聲源對缺陷敏感性的影響。

接下來,晶圓廠應該確保監控步驟與實際生產中產品晶圓所采用的制程盡可能相同。 為了縮短監測晶圓的流程時間而偏離實際制程可能會在無意間錯過缺陷產生的步驟。 此外,過度依賴針對機械操作的檢查會完全省略制程,并且會錯過制程對顆粒生成的關鍵性影響。

在提高檢測程序靈敏度時,晶圓廠必須共同優化「前值」和「后值」檢測。 通常,裸晶圓循環通過制程步驟可以「突顯」晶圓上事先存在但是低于檢測臨界值的缺陷。 這些缺陷一旦被突顯則看起來更大并且更容易被檢測到。 在未經優化的「后值」檢測中,這些被裝飾的缺陷看起來像「新增缺陷」,這會導致誤報和無意的制程設備停機時間。 將檢測程序一起進行優化可以最大限度地提高靈敏度并增加偏移警報的可信度,同時避免耗時的誤報。

最后,重要的是對控片晶圓檢測中發現的缺陷進行檢查和分類,以確定它們與所對應的產品晶圓制程步驟中所發現缺陷之間的相關性。 只有這樣,晶圓廠才能確信缺陷的來源已經被隔離并且已經采取了適當的糾正措施。

為了滿足車用電子行業對于高度可靠性的要求,IC制造商不僅僅需要監控和控制晶圓上的影響良率的缺陷數量。 他們還需要將設備監控檢測的靈敏度提升至相關歷史經驗的后面的一個節點。 只有具備更高的靈敏度,才能檢測并消除可能導致可靠性故障的缺陷,而不讓它們漏出到晶圓廠之外。 此外,在實施設備監控策略時,晶圓廠需要仔細考慮多種因素,例如監控晶圓回收、檢測前后靈敏度以及整個晶圓廠持續改進計劃的重要性。 由于對汽車半導體可靠性的高要求,提升對于較小缺陷的敏感度是最佳零缺陷持續改進計劃的重要組成部分。