無源元件

發布時間:2011/8/24 14:05:44 訪問次數:3265

1.無源元件分類與結構 XC1704VQ44C

1)無源元件分類

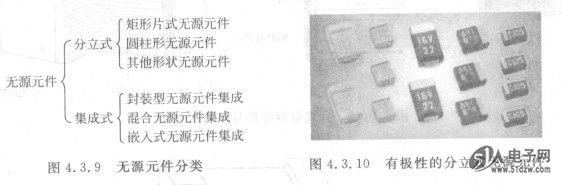

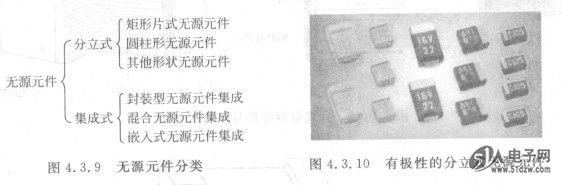

無源元件種類繁多,僅最常用的三大基本元件(電阻器、電容器、電感器,通常稱為電抗元件)的類別品種就不下數百種。但就其組裝制造特性而言,不外乎分立式和集成式(包括嵌入式)兩大類,如圖4.3.9所示。

2)有極性的分立式無源元件

有一部分無源元件是有極性的,其引線有極性標識(見圖4.3.10),因此無論在檢驗、測試還是安裝、維修中都必須嚴格按有關要求進行,否則會造成有極性元件的損壞。這一部分無源元件主要是電解電容器,包括鋁電解、鈮電解等電解電容器,以及其他有極性的元件。

3)常用分立式無源元件結構

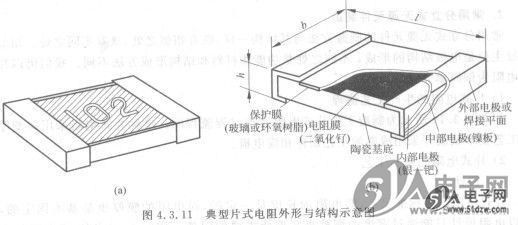

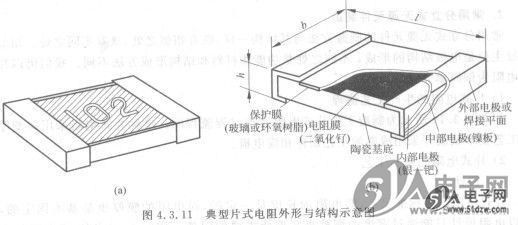

常用分立式無源元件,即三大基本元件,其結構既有相似之處,又有不同之處。相似之處主要是其外形(目前以矩形片式為多)以及電極結構和材料;不同之處是功能體材料與結構各不相同。我們以片式電阻為例簡單介紹。

典型片式電阻由以下材料組成:陶瓷基板、電阻體、面電極、背電極、端電極、中間電極、外部電極、一次保護層、二次保護層等構成。

①基片(陶瓷基板)一般為氧化鋁陶瓷材料,在1580℃燒結而成;

②面電極、背電極和端電極其材料為Ag,里面還有少量的鈀,需要在600~850℃ 燒結;

③電阻體 電阻里面最核心的材料,由其實現電阻功能,由電阻漿料燒結而成;

④一次和二次保護層 由玻璃材料構成,作用是保護電阻體;

⑤中間電極一般是鎳層,是一種過渡鍍層;

⑥外部電極 即元件焊接層,一般是與焊料匹配的金屬層,例如適應鉛錫焊料的鉛錫合金,適應無鉛焊料的錫層等。

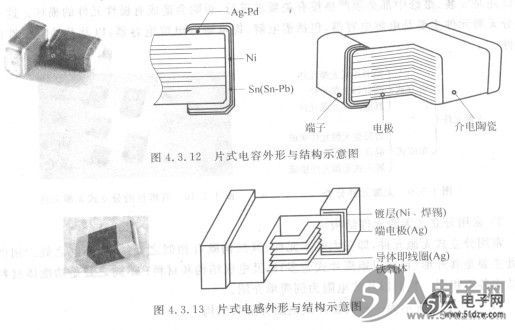

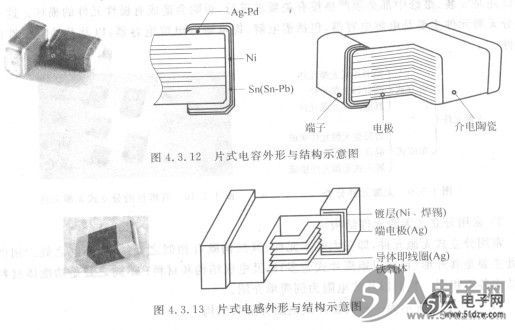

圖4.3.12和圖4.3.13分別為一種電容器和電感器的實體與結構示意圖。

2.常用分立式無源元件制造

常用分立式無源元件的制造方法與其結構一樣,既有相似之處,又有不同之處。相似之處主要是電極結構的形成;不同之處是功能體材料和結構形成方法不同。我們仍以片式電阻為例簡單介紹。

1)片式電阻的生產工藝流程

如圖4.3. 14所示為制造工廠片式電阻制造過程流程圖。這種片式電阻采用典型厚膜工藝技術成膜并采用成熟的工藝制作相應電極。

2)片式電阻昀基本工藝

(1)設計

片式電阻均為標準尺寸,即電阻的長度是一定的,而電阻的膜厚也是基本固定的,所以電阻設計只能通過寬度的調整來實現所需要的阻值。實際上,大多片式電阻的生產廠家在電阻寬度的設計上也是一樣的,而是通過調配電阻的方阻值來達到所需要的電阻值。

(2)制版

工藝上主要考慮的是不銹鋼網設計規范。不銹鋼網絲有優良的尺寸穩定性,能夠用于最精確的細線印制。

(3)印制電極

一般采用銀鈀合金漿料,其對基板的附著力好,導通電阻低,焊接性能良好,價格相應較低。

(4)印制電阻

在印制后,放置lOmin,自然流平,烘干后測量膜厚,一般應控制在25μm左右。然后在850℃溫度下用lOmin左右時間試燒,阻值結果應控制在設計值的60%~100%為宜。電阻燒結后,為保證電阻的穩定性,一般還應印制玻璃釉漿料,此漿料燒結溫度低,一般為500℃。

(5)燒結

燒結是厚膜技術的關鍵工序,燒結參數對厚膜電阻器的電性能及阻值起到決定性的作用。燒結設備主要選用帶式燒結爐、箱式燒結爐、推板式燒結爐等;燒結曲線應以產品材料和工藝要求確定。

燒結是固態物質在一定溫度的變化下通過復雜的物理化學變化過程,產生收縮,多孔性大大減少,密度和機械強度增大,而膜中的有機物揮發,形成固定電特性的燒成膜。比如電阻、只有在燒結后才能表現出穩定的電阻特性。

圖4.3.14中,片式電阻生產工藝流程中經過5次燒結。每次燒結的膜材料不同,工藝要求不同,使用的設備和燒結曲線也不同。

(6)激光調阻

經過燒結后,電阻的電特性已完全顯現。但由于淀積的不一致性,電阻精度不可能達到設計要求,需要對電阻進行修正。一般修正的辦法是使用激光對電阻體刻槽或除去部分電阻體,使阻值升高而達到精度要求。

(7)分割

分割又稱裂片,一般采用繃膜、自動裂片機或手工的方式。

(8)封端

電阻器端頭可采用印制法或用端頭沾涂機形成端電極膜層。對于高可靠產品,端頭采用鈀銀漿料,這樣可焊性會更好。形成端電極也可采用壓焊,但一般多使用純銀漿料印制燒結,再通過電鍍來提高可焊性。

(9)表面處理

一般在銀電極上先電鍍鎳,以提高金屬附著力,再電鍍焊料合金材料,這樣形成了端頭的三層電極。電極應通過可焊性試驗,以保證組裝性能。

(10).測試、標志、包裝

一般均采用自動設備進行。標志用國際標準來標注,包裝為盤式扁帶。

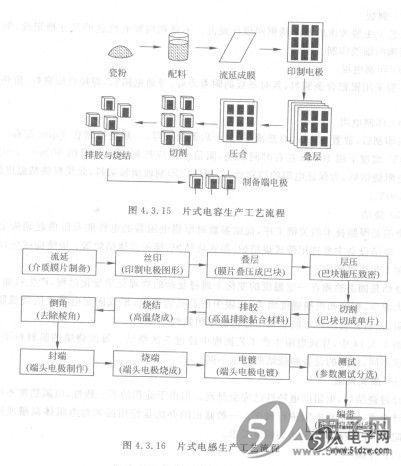

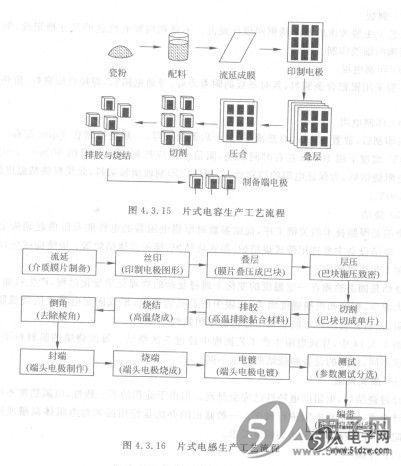

3)片式電容與電感的生產工藝流程

片式電容與電感的生產工藝流程示意圖如圖4.3. 15和圖4.3.16所示。

1.無源元件分類與結構 XC1704VQ44C

1)無源元件分類

無源元件種類繁多,僅最常用的三大基本元件(電阻器、電容器、電感器,通常稱為電抗元件)的類別品種就不下數百種。但就其組裝制造特性而言,不外乎分立式和集成式(包括嵌入式)兩大類,如圖4.3.9所示。

2)有極性的分立式無源元件

有一部分無源元件是有極性的,其引線有極性標識(見圖4.3.10),因此無論在檢驗、測試還是安裝、維修中都必須嚴格按有關要求進行,否則會造成有極性元件的損壞。這一部分無源元件主要是電解電容器,包括鋁電解、鈮電解等電解電容器,以及其他有極性的元件。

3)常用分立式無源元件結構

常用分立式無源元件,即三大基本元件,其結構既有相似之處,又有不同之處。相似之處主要是其外形(目前以矩形片式為多)以及電極結構和材料;不同之處是功能體材料與結構各不相同。我們以片式電阻為例簡單介紹。

典型片式電阻由以下材料組成:陶瓷基板、電阻體、面電極、背電極、端電極、中間電極、外部電極、一次保護層、二次保護層等構成。

①基片(陶瓷基板)一般為氧化鋁陶瓷材料,在1580℃燒結而成;

②面電極、背電極和端電極其材料為Ag,里面還有少量的鈀,需要在600~850℃ 燒結;

③電阻體 電阻里面最核心的材料,由其實現電阻功能,由電阻漿料燒結而成;

④一次和二次保護層 由玻璃材料構成,作用是保護電阻體;

⑤中間電極一般是鎳層,是一種過渡鍍層;

⑥外部電極 即元件焊接層,一般是與焊料匹配的金屬層,例如適應鉛錫焊料的鉛錫合金,適應無鉛焊料的錫層等。

圖4.3.12和圖4.3.13分別為一種電容器和電感器的實體與結構示意圖。

2.常用分立式無源元件制造

常用分立式無源元件的制造方法與其結構一樣,既有相似之處,又有不同之處。相似之處主要是電極結構的形成;不同之處是功能體材料和結構形成方法不同。我們仍以片式電阻為例簡單介紹。

1)片式電阻的生產工藝流程

如圖4.3. 14所示為制造工廠片式電阻制造過程流程圖。這種片式電阻采用典型厚膜工藝技術成膜并采用成熟的工藝制作相應電極。

2)片式電阻昀基本工藝

(1)設計

片式電阻均為標準尺寸,即電阻的長度是一定的,而電阻的膜厚也是基本固定的,所以電阻設計只能通過寬度的調整來實現所需要的阻值。實際上,大多片式電阻的生產廠家在電阻寬度的設計上也是一樣的,而是通過調配電阻的方阻值來達到所需要的電阻值。

(2)制版

工藝上主要考慮的是不銹鋼網設計規范。不銹鋼網絲有優良的尺寸穩定性,能夠用于最精確的細線印制。

(3)印制電極

一般采用銀鈀合金漿料,其對基板的附著力好,導通電阻低,焊接性能良好,價格相應較低。

(4)印制電阻

在印制后,放置lOmin,自然流平,烘干后測量膜厚,一般應控制在25μm左右。然后在850℃溫度下用lOmin左右時間試燒,阻值結果應控制在設計值的60%~100%為宜。電阻燒結后,為保證電阻的穩定性,一般還應印制玻璃釉漿料,此漿料燒結溫度低,一般為500℃。

(5)燒結

燒結是厚膜技術的關鍵工序,燒結參數對厚膜電阻器的電性能及阻值起到決定性的作用。燒結設備主要選用帶式燒結爐、箱式燒結爐、推板式燒結爐等;燒結曲線應以產品材料和工藝要求確定。

燒結是固態物質在一定溫度的變化下通過復雜的物理化學變化過程,產生收縮,多孔性大大減少,密度和機械強度增大,而膜中的有機物揮發,形成固定電特性的燒成膜。比如電阻、只有在燒結后才能表現出穩定的電阻特性。

圖4.3.14中,片式電阻生產工藝流程中經過5次燒結。每次燒結的膜材料不同,工藝要求不同,使用的設備和燒結曲線也不同。

(6)激光調阻

經過燒結后,電阻的電特性已完全顯現。但由于淀積的不一致性,電阻精度不可能達到設計要求,需要對電阻進行修正。一般修正的辦法是使用激光對電阻體刻槽或除去部分電阻體,使阻值升高而達到精度要求。

(7)分割

分割又稱裂片,一般采用繃膜、自動裂片機或手工的方式。

(8)封端

電阻器端頭可采用印制法或用端頭沾涂機形成端電極膜層。對于高可靠產品,端頭采用鈀銀漿料,這樣可焊性會更好。形成端電極也可采用壓焊,但一般多使用純銀漿料印制燒結,再通過電鍍來提高可焊性。

(9)表面處理

一般在銀電極上先電鍍鎳,以提高金屬附著力,再電鍍焊料合金材料,這樣形成了端頭的三層電極。電極應通過可焊性試驗,以保證組裝性能。

(10).測試、標志、包裝

一般均采用自動設備進行。標志用國際標準來標注,包裝為盤式扁帶。

3)片式電容與電感的生產工藝流程

片式電容與電感的生產工藝流程示意圖如圖4.3. 15和圖4.3.16所示。

公網安備44030402000607

公網安備44030402000607