通孔插裝元器件(THC)焊盤設計

發布時間:2014/5/6 21:58:21 訪問次數:2464

THC (Through Hole Component)是的傳統通孔插裝元器件。由于目前大多數表面組裝板( SMA)采用SMC/SMD和THC混裝T藝,因此本節簡單介紹THC主要參數的設計要求。

1.元件子L徑和焊盤設計

元件孔徑過大、過小都REF102AU會影響毛細作用,影響浸潤性和填充性,同時會造成元件歪斜。

(1)元件孔徑設計

●元件孔一定要設計在基本格、1/2基本格、1/4基本格上;

●通常規定元件孔徑矽= d+(0.2~0.5)mm(d為引線直徑);

●插裝元器件焊盤孔與引線間隙在0.2~0.3mm;

●自動插裝機的插裝孔比引線大0.4mm;

●如果引線需要鍍錫,孔還要加大一些:

●通常焊盤內孔不小于0.6mm,否則沖孔工藝性不好;

●金屬化后的孔徑大于引線直徑0.2~0.3mm,孔太大元件容易偏斜;

●孔太小,插裝元件困難:

●插裝元件不允許用錐子打孔。

(2)連接盤(焊環)設計

連接盤過大,焊盤吸熱,易造成焊點干癟;連接盤過小,影響可靠性。

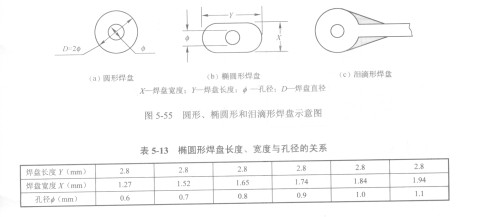

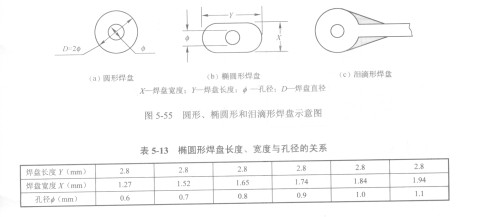

圖5-54焊盤寬度(S)的最小要求

焊盤直徑大于孔直徑(焊盤寬度S)的最小要求(見d圖5-54)如下。

●國標:0.2mm,最小焊盤寬度大于O.lmm。

●航天部標準:矽0.4mm,每邊各留0.2mm的最小距離。

●美軍標準:矽0.26mm時,每邊各留0.13mm的最小距離。

(3)焊盤與孔的關系

表5-12是焊盤與孔的關系。一般通孔元件的焊盤直徑(D)為孔的兩倍,雙面板最小為1.5 mm,單面板最小為2.Omm,在布局密度允許的情況下,建議取2.5mm。

表5-12焊盤與孔的關系

孔直徑<0.4mm的焊盤設計:D=(2.5~3)d。

孔直徑>2mm的焊盤設計:_D=(1.5~2)d。

THC (Through Hole Component)是的傳統通孔插裝元器件。由于目前大多數表面組裝板( SMA)采用SMC/SMD和THC混裝T藝,因此本節簡單介紹THC主要參數的設計要求。

1.元件子L徑和焊盤設計

元件孔徑過大、過小都REF102AU會影響毛細作用,影響浸潤性和填充性,同時會造成元件歪斜。

(1)元件孔徑設計

●元件孔一定要設計在基本格、1/2基本格、1/4基本格上;

●通常規定元件孔徑矽= d+(0.2~0.5)mm(d為引線直徑);

●插裝元器件焊盤孔與引線間隙在0.2~0.3mm;

●自動插裝機的插裝孔比引線大0.4mm;

●如果引線需要鍍錫,孔還要加大一些:

●通常焊盤內孔不小于0.6mm,否則沖孔工藝性不好;

●金屬化后的孔徑大于引線直徑0.2~0.3mm,孔太大元件容易偏斜;

●孔太小,插裝元件困難:

●插裝元件不允許用錐子打孔。

(2)連接盤(焊環)設計

連接盤過大,焊盤吸熱,易造成焊點干癟;連接盤過小,影響可靠性。

圖5-54焊盤寬度(S)的最小要求

焊盤直徑大于孔直徑(焊盤寬度S)的最小要求(見d圖5-54)如下。

●國標:0.2mm,最小焊盤寬度大于O.lmm。

●航天部標準:矽0.4mm,每邊各留0.2mm的最小距離。

●美軍標準:矽0.26mm時,每邊各留0.13mm的最小距離。

(3)焊盤與孔的關系

表5-12是焊盤與孔的關系。一般通孔元件的焊盤直徑(D)為孔的兩倍,雙面板最小為1.5 mm,單面板最小為2.Omm,在布局密度允許的情況下,建議取2.5mm。

表5-12焊盤與孔的關系

孔直徑<0.4mm的焊盤設計:D=(2.5~3)d。

孔直徑>2mm的焊盤設計:_D=(1.5~2)d。

上一篇:4種散熱過孔設計的利弊如下所述

上一篇:焊盤與印制板的距離

熱門點擊

熱門點擊

- SOP封裝外形及焊盤設計示意圖

- 導電襯墊

- 50%占空比的梯形波傅里葉頻譜的包絡

- Sn-Ag-Cu三元合金

- 數據運算規則

- 靜電防護原理

- 通孔插裝元器件(THC)焊盤設計

- 單獨或并聯的單點接地系統是并聯接地連接

- 表面組裝和插裝混裝工藝流程

- 元件與膠點直徑、點膠針頭內徑的關系

推薦技術資料

推薦技術資料

- 自制經典的1875功放

- 平時我也經常逛一些音響DIY論壇,發現有很多人喜歡LM... [詳細]

公網安備44030402000607

公網安備44030402000607