Ag含量對Sn-Ag-Cu可靠性的影響

發布時間:2012/10/8 19:37:46 訪問次數:1736

圖8.4是三種不同Ag含量的Sn-Ag-Cu裼膏的焊NCP1217D100R2G點經高低溫沖擊后所得到的金相圖,然經500個周期的溫度沖擊后,三種不同錫膏的焊點均未出現裂紋缺陷,但三者的金相組織結構已出現差異性變化,Ag含量低的Sn96.5/Ag3.O/Cu0.5其焊點組織幾乎沒有變化,Ag含量高的Sn95.5/Ag4.O/Cu0.5其焊點組織變化最明顯。可以想象,若上述三種焊點繼續進行高低溫沖擊試驗,則其Ag含量高的焊點將會先出現龜裂現象。

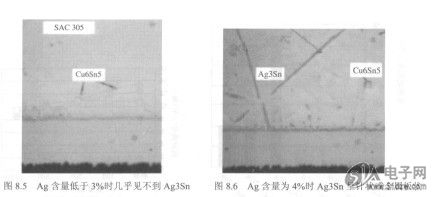

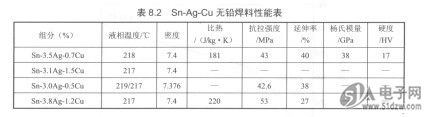

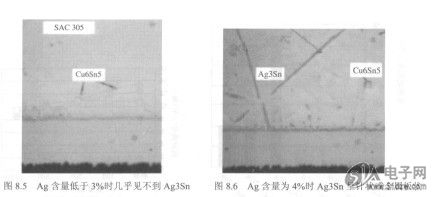

為什么會出現這種現象呢?其原因在于在再流焊過程中隨著Ag含量的增高(Ag含量>3.5%),以及再流焊時間延長,冷卻速率慢時,焊料中的金屬化合物Ag3Sn會迅速生成,而Ag含量低于3%時幾乎見不到Ag3Sn,通常在Sn-Ag-Cu中金屬化合物Ag3Sn呈針狀或小金屬板狀,并存在于焊點的焊接觸面處,當它受到溫度的沖擊后,焊點的焊接觸面處全出現裂紋現象,以致焊點失效,上述現象如圖8.5和圖8.6所示。

此外,在使用不同Ag含量的SAC錫膏對有關片式元器件墓碑缺陷率影響的試驗中,同樣發現高Ag含量的SAC錫膏發生墓碑缺陷率高于低Ag含量的SAC錫膏發生墓碑缺陷率,如圖8.7所示。圖中的數據表明Sn-3.5Agl-Cu的墓碑率最高。墓碑率隨著配方中Ag含量的減少而下降,因為它形成Ag3Sn金屬間化合物較少,故降低了墓碑缺陷率。

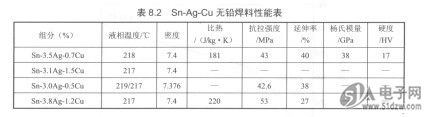

因此,目前各國科技工作者都紛紛加強Sn-Ag-Cu的深化研究,并主張使用低Ag含量的錫膏,如Sn-3.OAg-0.5Cu,以及Sn-3.OAg-0.5Cu-0.8Sb成分的錫膏已廣泛使用,表8.2是已經報道的Sn-Ag-Cu無鉛焊料的性能表。

圖8.4是三種不同Ag含量的Sn-Ag-Cu裼膏的焊NCP1217D100R2G點經高低溫沖擊后所得到的金相圖,然經500個周期的溫度沖擊后,三種不同錫膏的焊點均未出現裂紋缺陷,但三者的金相組織結構已出現差異性變化,Ag含量低的Sn96.5/Ag3.O/Cu0.5其焊點組織幾乎沒有變化,Ag含量高的Sn95.5/Ag4.O/Cu0.5其焊點組織變化最明顯。可以想象,若上述三種焊點繼續進行高低溫沖擊試驗,則其Ag含量高的焊點將會先出現龜裂現象。

為什么會出現這種現象呢?其原因在于在再流焊過程中隨著Ag含量的增高(Ag含量>3.5%),以及再流焊時間延長,冷卻速率慢時,焊料中的金屬化合物Ag3Sn會迅速生成,而Ag含量低于3%時幾乎見不到Ag3Sn,通常在Sn-Ag-Cu中金屬化合物Ag3Sn呈針狀或小金屬板狀,并存在于焊點的焊接觸面處,當它受到溫度的沖擊后,焊點的焊接觸面處全出現裂紋現象,以致焊點失效,上述現象如圖8.5和圖8.6所示。

此外,在使用不同Ag含量的SAC錫膏對有關片式元器件墓碑缺陷率影響的試驗中,同樣發現高Ag含量的SAC錫膏發生墓碑缺陷率高于低Ag含量的SAC錫膏發生墓碑缺陷率,如圖8.7所示。圖中的數據表明Sn-3.5Agl-Cu的墓碑率最高。墓碑率隨著配方中Ag含量的減少而下降,因為它形成Ag3Sn金屬間化合物較少,故降低了墓碑缺陷率。

因此,目前各國科技工作者都紛紛加強Sn-Ag-Cu的深化研究,并主張使用低Ag含量的錫膏,如Sn-3.OAg-0.5Cu,以及Sn-3.OAg-0.5Cu-0.8Sb成分的錫膏已廣泛使用,表8.2是已經報道的Sn-Ag-Cu無鉛焊料的性能表。

公網安備44030402000607

公網安備44030402000607