表面安裝工藝的特點

發布時間:2013/6/18 19:43:04 訪問次數:1391

表面安裝技術,英文全G7L-2A-TUB-AC24V稱為“Surface Mount Technology”,簡稱SMT,它是一種將表面安裝器件( SMD)以及其他適合于表面貼裝的電子元件(SMC)直接貼、焊到印制電路板(PCB)或其他基板表面規定位置上的一種電子裝接技術。它的主要特征是所安裝的元器件均為適合表面貼裝的無引線或短引線的電子元器件( SMC/SMD),安裝后的元器件主體與焊點均處于印制電路板的同側。

表面安裝技術( SMT)與傳統的通孔插裝技術(THT)相比,具有組裝密度高、可靠性好、抗干擾能力強、電性能優異、便于自動化生產等特點。表面安裝技術( SMT)與通孔插裝技術(THT)的工藝特點。

采用通孔插裝技術( THT),要在印制板上打孔,然后對所插裝的元器件進行引腳折彎或校直的操作處理后,再將元器件的引腳插入到印制電路板的通孔中。接下來在電路板的引腳伸出面上進行焊接。最后,再進行引腳修剪、清洗和測試等操作。這其中涉及的設備有引腳折彎機、校直機、自動插裟機、波峰焊爐以及清洗和測試設備。不僅工序繁雜,而且電路的體積較大,難以實現雙面組裝。

表面安裝技術( SMT)適用于表面安裝的貼片元器件(SMC/SMD),貼片元器件的體積、重量都只有傳統插裝元器件的1/10左右,表面安裝的工藝也不受引腳間距、通孔的限制,從而大大提高了電子產品的組裝密度,有效減小了電路的體積。而且貼片元器件外形規則,直接緊貼在電子印制板上,縮短了引線,使得電路裝配更易于實現自動化。引線的縮短,相對于傳統的插元器件而言,大大降低了引線電感、寄生電容和電阻,因而各個元器件的延遲時間縮短,使電路有更快的響應速度,系統的電性能獲得較大的提高。

表面安裝技術( SMT)與傳統的通孔插裝技術(THT)相比,具有組裝密度高、可靠性好、抗干擾能力強、電性能優異、便于自動化生產等特點。表面安裝技術( SMT)與通孔插裝技術(THT)的工藝特點。

采用通孔插裝技術( THT),要在印制板上打孔,然后對所插裝的元器件進行引腳折彎或校直的操作處理后,再將元器件的引腳插入到印制電路板的通孔中。接下來在電路板的引腳伸出面上進行焊接。最后,再進行引腳修剪、清洗和測試等操作。這其中涉及的設備有引腳折彎機、校直機、自動插裟機、波峰焊爐以及清洗和測試設備。不僅工序繁雜,而且電路的體積較大,難以實現雙面組裝。

表面安裝技術( SMT)適用于表面安裝的貼片元器件(SMC/SMD),貼片元器件的體積、重量都只有傳統插裝元器件的1/10左右,表面安裝的工藝也不受引腳間距、通孔的限制,從而大大提高了電子產品的組裝密度,有效減小了電路的體積。而且貼片元器件外形規則,直接緊貼在電子印制板上,縮短了引線,使得電路裝配更易于實現自動化。引線的縮短,相對于傳統的插元器件而言,大大降低了引線電感、寄生電容和電阻,因而各個元器件的延遲時間縮短,使電路有更快的響應速度,系統的電性能獲得較大的提高。

表面安裝技術,英文全G7L-2A-TUB-AC24V稱為“Surface Mount Technology”,簡稱SMT,它是一種將表面安裝器件( SMD)以及其他適合于表面貼裝的電子元件(SMC)直接貼、焊到印制電路板(PCB)或其他基板表面規定位置上的一種電子裝接技術。它的主要特征是所安裝的元器件均為適合表面貼裝的無引線或短引線的電子元器件( SMC/SMD),安裝后的元器件主體與焊點均處于印制電路板的同側。

表面安裝技術( SMT)與傳統的通孔插裝技術(THT)相比,具有組裝密度高、可靠性好、抗干擾能力強、電性能優異、便于自動化生產等特點。表面安裝技術( SMT)與通孔插裝技術(THT)的工藝特點。

采用通孔插裝技術( THT),要在印制板上打孔,然后對所插裝的元器件進行引腳折彎或校直的操作處理后,再將元器件的引腳插入到印制電路板的通孔中。接下來在電路板的引腳伸出面上進行焊接。最后,再進行引腳修剪、清洗和測試等操作。這其中涉及的設備有引腳折彎機、校直機、自動插裟機、波峰焊爐以及清洗和測試設備。不僅工序繁雜,而且電路的體積較大,難以實現雙面組裝。

表面安裝技術( SMT)適用于表面安裝的貼片元器件(SMC/SMD),貼片元器件的體積、重量都只有傳統插裝元器件的1/10左右,表面安裝的工藝也不受引腳間距、通孔的限制,從而大大提高了電子產品的組裝密度,有效減小了電路的體積。而且貼片元器件外形規則,直接緊貼在電子印制板上,縮短了引線,使得電路裝配更易于實現自動化。引線的縮短,相對于傳統的插元器件而言,大大降低了引線電感、寄生電容和電阻,因而各個元器件的延遲時間縮短,使電路有更快的響應速度,系統的電性能獲得較大的提高。

表面安裝技術( SMT)與傳統的通孔插裝技術(THT)相比,具有組裝密度高、可靠性好、抗干擾能力強、電性能優異、便于自動化生產等特點。表面安裝技術( SMT)與通孔插裝技術(THT)的工藝特點。

采用通孔插裝技術( THT),要在印制板上打孔,然后對所插裝的元器件進行引腳折彎或校直的操作處理后,再將元器件的引腳插入到印制電路板的通孔中。接下來在電路板的引腳伸出面上進行焊接。最后,再進行引腳修剪、清洗和測試等操作。這其中涉及的設備有引腳折彎機、校直機、自動插裟機、波峰焊爐以及清洗和測試設備。不僅工序繁雜,而且電路的體積較大,難以實現雙面組裝。

表面安裝技術( SMT)適用于表面安裝的貼片元器件(SMC/SMD),貼片元器件的體積、重量都只有傳統插裝元器件的1/10左右,表面安裝的工藝也不受引腳間距、通孔的限制,從而大大提高了電子產品的組裝密度,有效減小了電路的體積。而且貼片元器件外形規則,直接緊貼在電子印制板上,縮短了引線,使得電路裝配更易于實現自動化。引線的縮短,相對于傳統的插元器件而言,大大降低了引線電感、寄生電容和電阻,因而各個元器件的延遲時間縮短,使電路有更快的響應速度,系統的電性能獲得較大的提高。

熱門點擊

熱門點擊

- FAN4803的特點和引腳功能

- IGBT過電流保護電路

- SG3525單端輸出結構

- 波峰焊的原理及焊接過程

- SG3525A引腳排列

- 錫焊操作的正確姿勢

- 緩沖電路

- 從觸發角A=00時的情況可以總結出三相橋式全

- 用于分析基極電流與集電極電流關系的模擬電路

- 非隔離型直流變換器

推薦技術資料

推薦技術資料

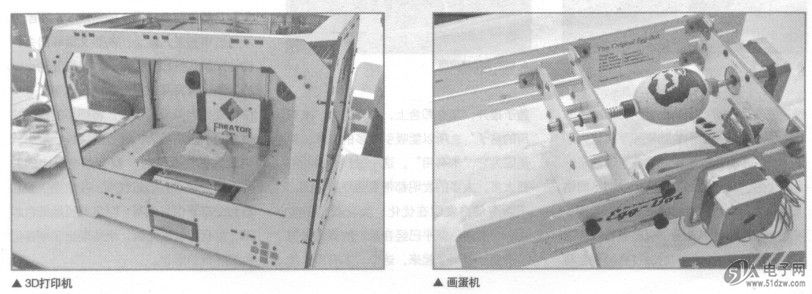

- Seeed Studio

- Seeed Studio紿我們的印象總是和繪畫脫離不了... [詳細]

公網安備44030402000607

公網安備44030402000607