焊膏的選擇

發布時間:2014/5/1 19:00:27 訪問次數:765

不同產品要選擇不同的焊膏。

焊膏合金粉末的組分、ACH3218-151-TD01純度及含氧量、顆粒形狀和尺寸、焊劑的成分與性質等是決定焊膏特性及焊點質量的關鍵因素。

(1)根據產品本身的價值和用途,高可靠性的產品需要高質量的焊膏。

(2)根據PCB和元器件存放時間及表面氧化程度決定焊膏的活性。

①一般采用RMA級。

②高可靠性產品、航天和軍工產品可選擇R級。

③PCB、元器件存放時間長,表面嚴重氧化,應采用RA級,焊后清洗。

(3)根據產品的組裝工藝、印制板、元器件的具體情況選擇焊啻合金組分。

①一般鍍鉛錫印制板采用63Sn/37Pb。

②含有鈀金或鈀銀厚膜端頭和引腳可焊性較差的元器件印制板采用62Sn/36 Pb /2Ag。

③水金板一般不要選擇含銀的焊膏。

④無鉛工藝一般選擇Sn-Ag-Cu合金焊料。

(4)根據產品(表面組裝板)對清潔度的要求選擇是否采用免清洗焊膏。

①對于免清洗工藝,要選用不含鹵素或其他弱腐蝕性化合物的焊膏。

②高可靠性產品、航天和軍工產品及高精度、微弱信號儀器儀表,以及涉及生命安全的醫用器材要采用水清洗或溶劑清洗的焊膏,焊后必須清洗干凈。

(5) BGA、CSP、QFN -般都需要采用高質量免清洗焊膏。 。

(6)焊接熱敏元件時,應選用含Bi的低熔點焊膏。

(7)根據PCB的組裝密度(有無窄間距)選擇合金粉末顆粒度。

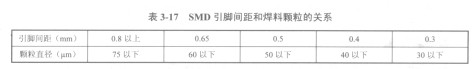

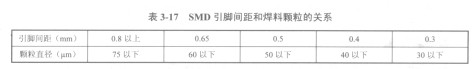

SMD引腳間距也是選擇合金粉末顆粒度的重要因素之一。最常用的是3號粉(25~45ym),更窄間距時一般選擇顆粒直徑在40“m以下的合金粉末顆粒,見表3-17。

表3-17 SMD引腳間距和焊料顆粒的關系

不同產品要選擇不同的焊膏。

焊膏合金粉末的組分、ACH3218-151-TD01純度及含氧量、顆粒形狀和尺寸、焊劑的成分與性質等是決定焊膏特性及焊點質量的關鍵因素。

(1)根據產品本身的價值和用途,高可靠性的產品需要高質量的焊膏。

(2)根據PCB和元器件存放時間及表面氧化程度決定焊膏的活性。

①一般采用RMA級。

②高可靠性產品、航天和軍工產品可選擇R級。

③PCB、元器件存放時間長,表面嚴重氧化,應采用RA級,焊后清洗。

(3)根據產品的組裝工藝、印制板、元器件的具體情況選擇焊啻合金組分。

①一般鍍鉛錫印制板采用63Sn/37Pb。

②含有鈀金或鈀銀厚膜端頭和引腳可焊性較差的元器件印制板采用62Sn/36 Pb /2Ag。

③水金板一般不要選擇含銀的焊膏。

④無鉛工藝一般選擇Sn-Ag-Cu合金焊料。

(4)根據產品(表面組裝板)對清潔度的要求選擇是否采用免清洗焊膏。

①對于免清洗工藝,要選用不含鹵素或其他弱腐蝕性化合物的焊膏。

②高可靠性產品、航天和軍工產品及高精度、微弱信號儀器儀表,以及涉及生命安全的醫用器材要采用水清洗或溶劑清洗的焊膏,焊后必須清洗干凈。

(5) BGA、CSP、QFN -般都需要采用高質量免清洗焊膏。 。

(6)焊接熱敏元件時,應選用含Bi的低熔點焊膏。

(7)根據PCB的組裝密度(有無窄間距)選擇合金粉末顆粒度。

SMD引腳間距也是選擇合金粉末顆粒度的重要因素之一。最常用的是3號粉(25~45ym),更窄間距時一般選擇顆粒直徑在40“m以下的合金粉末顆粒,見表3-17。

表3-17 SMD引腳間距和焊料顆粒的關系

公網安備44030402000607

公網安備44030402000607