平面內TEG的熱電偶大多具有相對較大的幾何形尺寸

發布時間:2019/5/3 18:00:00 訪問次數:2565

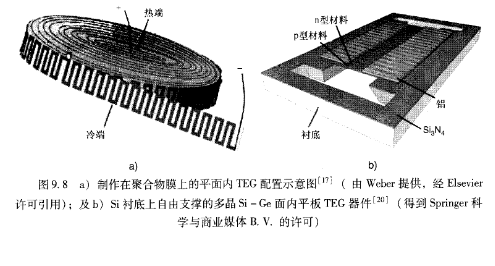

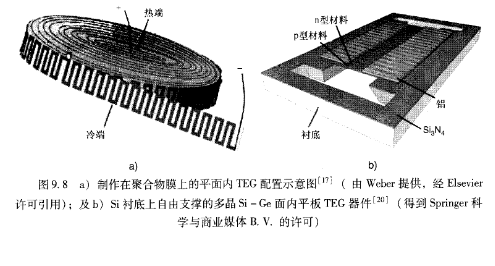

平面內TEG:平面內TEG大部分由電鍍或者濺射到聚合物薄片上的銻(乩)、鉍(⒏)、碲化鉍(ⅡTe)構成,例如Kapton薄膜[17丬9]。采用聚合物薄片作為基板具有以下優點:第一,具有低熱導率,如0.12W/rll/K,避免熱量通過聚合物薄片耗散。第二,熱膨脹系數和熱電材料相近,如⒛×10ˉ6KI。第三,低成本。

平面內TEG的熱電偶大多具有相對較大的幾何形尺寸,寬度可達幾十um,而長度可達幾百um甚至幾mm,從而可以使用絲網印刷等低成本的制造方法, OPA1612AIDR而不必使用傳統的MEMS微細加工技術。由于聚合物箔的結構靈活性,平面內的TEG可以卷起成螺旋狀,使得所得到的裝置可以以自立的方式豎立。如圖9.8a所示,該方案可以使每單位面積能夠裝配更多的熱電偶[17]。平面TEG的另一個優點是因為熱電偶幾何形狀沒有限制,可以實現熱電偶的高縱橫比。這樣可以使每個熱電偶的熱阻顯著增加]同時,通常熱電材料和金屬互連之間的接觸面積較大,可以降低接觸電阻。平面內TEG的主要缺點是熱電偶接頭與熱源或散熱器之間的熱接觸不良[17]。通過應用熱界面材料(Themal Interface Mateoal,TIM),如各種類型的導熱油脂,可以一定程度上緩解這個問題。第二個缺點是與熱電偶熱并聯的聚合物箔的熱分流效應。解決的方法包括采用更薄的聚合物箔,或者在一定的條件下,部分甚至完全地剝離聚合物箔。

平面內TEG也可由硅襯底而不是聚合物薄片制成。歐洲微電f/霍爾斯特中心成功制備了一系列面內平板TEG,其中有一種結構僅由獨立多晶硅或者多晶鍺硅熱電偶組成,原理圖如圖9,8b所示:20]。盡管完全去除薄膜熱電偶下的支撐層是非常有挑戰性的任務,但還是可以通過精細調整薄膜堆疊層的壓力而實現:依靠一系列電學裝置串聯起同一個襯底上排布的幾個面內平板熱電堆芯片也是一種提升輸出性能的潛在方案。IMTEK發展了一種在二氧化硅薄膜上基于n型多晶硅和鋁的面內平板TEG器件,可以作為一種結構支持,同時也是一種熱分流路徑.制作在聚合物膜上的平面內TEG配置示意圖[l’](由Weber提供,經Ek訪er許可引用);襯底上白由支撐的多晶⒏-%面內平板TEG器件[20](得到springer科學與商業媒體BⅤ的許可).

平面內TEG:平面內TEG大部分由電鍍或者濺射到聚合物薄片上的銻(乩)、鉍(⒏)、碲化鉍(ⅡTe)構成,例如Kapton薄膜[17丬9]。采用聚合物薄片作為基板具有以下優點:第一,具有低熱導率,如0.12W/rll/K,避免熱量通過聚合物薄片耗散。第二,熱膨脹系數和熱電材料相近,如⒛×10ˉ6KI。第三,低成本。

平面內TEG的熱電偶大多具有相對較大的幾何形尺寸,寬度可達幾十um,而長度可達幾百um甚至幾mm,從而可以使用絲網印刷等低成本的制造方法, OPA1612AIDR而不必使用傳統的MEMS微細加工技術。由于聚合物箔的結構靈活性,平面內的TEG可以卷起成螺旋狀,使得所得到的裝置可以以自立的方式豎立。如圖9.8a所示,該方案可以使每單位面積能夠裝配更多的熱電偶[17]。平面TEG的另一個優點是因為熱電偶幾何形狀沒有限制,可以實現熱電偶的高縱橫比。這樣可以使每個熱電偶的熱阻顯著增加]同時,通常熱電材料和金屬互連之間的接觸面積較大,可以降低接觸電阻。平面內TEG的主要缺點是熱電偶接頭與熱源或散熱器之間的熱接觸不良[17]。通過應用熱界面材料(Themal Interface Mateoal,TIM),如各種類型的導熱油脂,可以一定程度上緩解這個問題。第二個缺點是與熱電偶熱并聯的聚合物箔的熱分流效應。解決的方法包括采用更薄的聚合物箔,或者在一定的條件下,部分甚至完全地剝離聚合物箔。

平面內TEG也可由硅襯底而不是聚合物薄片制成。歐洲微電f/霍爾斯特中心成功制備了一系列面內平板TEG,其中有一種結構僅由獨立多晶硅或者多晶鍺硅熱電偶組成,原理圖如圖9,8b所示:20]。盡管完全去除薄膜熱電偶下的支撐層是非常有挑戰性的任務,但還是可以通過精細調整薄膜堆疊層的壓力而實現:依靠一系列電學裝置串聯起同一個襯底上排布的幾個面內平板熱電堆芯片也是一種提升輸出性能的潛在方案。IMTEK發展了一種在二氧化硅薄膜上基于n型多晶硅和鋁的面內平板TEG器件,可以作為一種結構支持,同時也是一種熱分流路徑.制作在聚合物膜上的平面內TEG配置示意圖[l’](由Weber提供,經Ek訪er許可引用);襯底上白由支撐的多晶⒏-%面內平板TEG器件[20](得到springer科學與商業媒體BⅤ的許可).

公網安備44030402000607

公網安備44030402000607